服务热线:

服务热线:

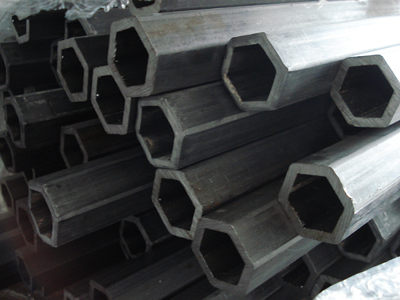

精密异型管的成形过程涉及多种工艺和技术,其质量和效率取决于材质、成形方法、设备精度及质量控制措施。以下是详细分析:

原理:通过拉拔机对坯料施加拉力,使其通过模具孔口,形成精密异型管。

适用场景:小口径(如外径≤100mm)、高精度(公差±0.01mm)、薄壁(壁厚≤3mm)异型管,如医疗器械用管。

优势:尺寸精度高,表面光洁度好。

案例:特斯拉Model 3电池模组冷却管采用冷拔工艺,确保散热效率。

原理:利用滚压工具对坯料进行逐步塑性变形,形成连续曲线形状。

适用场景:厚壁(壁厚≥5mm)、大截面异型管,如石油输送管。

优势:可生产复杂截面形状,材料利用率高。

案例:中石化项目中使用的双凸形异型管,通过滚压成型优化抗腐蚀性能。

原理:将切割、弯曲后的板材或管材焊接成异型管。

适用场景:大尺寸(外径≥500mm)、复杂结构异型管,如建筑幕墙支架。

优势:灵活性高,可定制特殊形状。

案例:上海中心大厦钢结构采用焊接异型管,提升抗风压能力。

原理:通过高压液体在模具中塑形,适用于高精度、复杂截面异型管。

适用场景:航空器液压管路、换热器管束。

优势:成形速度快,尺寸一致性好。

案例:波音787飞机油路系统采用液压成型异型管,减重20%。

| 设备名称 | 技术特点 | 应用场景 |

|---|---|---|

| 精密轧制机 | 三维辊模设计,轧制力动态补偿 | 尖角方矩管、梯形管 |

| 激光切割机 | 光纤激光,精度±0.05mm | 小批量定制,复杂截面切割 |

| 智能拉拔机 | 在线测厚+伺服电机控制 | 医疗器械用不锈钢异型管 |

| 液压成形机 | 超高压泵站,多模具快速更换 | 航空器、换热器精密异型管 |

原材料检测:

光谱分析:确保化学成分符合标准(如304不锈钢Cr含量≥18%)。

超声波探伤:检测内部裂纹,不合格品淘汰率≥3%。

成形过程监控:

在线测厚仪:实时调整壁厚公差(如从±0.05mm优化至±0.02mm)。

红外测温:控制轧制温度(如不锈钢加工温度≤800℃)。

成品检测:

三坐标测量仪:检测截面形状精度(误差≤0.02mm)。

水压试验:验证承压能力(如石油管试验压力≥10MPa)。

| 问题类型 | 成因分析 | 解决措施 |

|---|---|---|

| 椭圆度超标 | 轧机刚性不足,送进量失当 | 采用有限元仿真优化参数 |

| 壁厚不均 | 模具磨损,润滑不均 | 激光测厚+智能润滑系统 |

| 表面划痕 | 模具粗糙度低,润滑不足 | PVD涂层模具+纳米级润滑剂 |

| 氧化皮残留 | 酸洗工艺不达标 | 高压水射流+复合酸洗工艺 |

明确需求:

提供详细参数(材质、规格、精度、表面处理)。

参考案例:医疗器械用管需医用级不锈钢+电解抛光。

供应商选择:

产业集群地:江苏张家港(冷拔管)、山东聊城(焊接管)。

认证标准:优先选择通过ISO 9001、API 5L认证的厂商。

交货周期:

常规规格:7-15天(库存充足)。

定制产品:20-30天(含模具开发)。

如需具体报价或技术方案,建议提供材质、规格(外径/壁厚)、用途及精度要求,以便进一步匹配供应商资源。